Một "siêu hành lang kinh tế" (economic super-corridor) đang định hình rõ nét, một trục phát triển hùng mạnh trải dài hơn 50km, kết nối các "công xưởng" sản xuất linh kiện công nghệ cao tại các Khu Công nghiệp (KCN) Đại An, Nam Sách của Hải Dương với các "đại công trường" lắp ráp của những gã khổng lồ như LG, VinFast tại Tràng Duệ, Đình Vũ của Hải Phòng, và vươn ra thế giới qua "cánh cửa" là cảng nước sâu Lạch Huyện. Sự hình thành của siêu cụm công nghiệp này không chỉ là một liên kết địa lý đơn thuần; nó đánh dấu sự ra đời của một hệ sinh thái sản xuất tích hợp theo chiều dọc, mang trong mình tiềm năng to lớn để định hình lại bản đồ công nghiệp Việt Nam.

Tuy nhiên, một câu hỏi chiến lược được đặt ra: "Hành lang vật lý này đã hình thành, nhưng liệu 'hành lang số' - dòng chảy thông tin - có theo kịp?" Sự thành công của siêu cụm này không nằm ở khoảng cách địa lý ngắn, mà phụ thuộc vào tốc độ và sự chính xác của dữ liệu. Bất kỳ sự đứt gãy thông tin nào giữa nhà cung cấp và nhà lắp ráp đều có thể trở thành điểm nghẽn chí mạng, biến tiềm năng khổng lồ thành rủi ro vận hành hàng ngày.

Bài viết này không chỉ phân tích, mà còn cung cấp một bản lộ trình chiến lược (strategic roadmap), một khuôn khổ hành động để các nhà lãnh đạo xây dựng nên "hệ thần kinh số" (Digital Nervous System) cho chuỗi cung ứng của mình, biến những thách thức về đồng bộ hóa thành lợi thế cạnh tranh bền vững thông qua việc ứng dụng tích hợp hai công nghệ nền tảng: Hoạch định Nguồn lực Doanh nghiệp (ERP) và Quản lý Chuỗi cung ứng (SCM).

Định nghĩa lại "Chuỗi cung ứng": Sự trỗi dậy của Siêu Cụm Công nghiệp Điện tử - Ô tô Hải Phòng - Hải Dương

Từ liên kết địa lý đến hệ sinh thái sản xuất tích hợp

Sự kiện hợp nhất Hải Phòng và Hải Dương trong quy hoạch không chỉ là một thay đổi về mặt hành chính. Về bản chất, nó chính thức hóa một thực thể kinh tế đã và đang hình thành: một

siêu cụm công nghiệp (supercluster) tích hợp theo chiều dọc. Trong cấu trúc này, hai địa phương đóng những vai trò bổ trợ hoàn hảo cho nhau. Hải Dương, với các KCN lâu đời và năng động như Đại An, Nam Sách, An Phát, đang củng cố vị thế là một "công xưởng phụ trợ" (component manufacturing hub), chuyên sâu vào sản xuất linh kiện cho các ngành công nghiệp mũi nhọn như điện tử, cơ khí lắp ráp, và ô tô. Ngược lại, Hải Phòng, với lợi thế vượt trội về hệ thống cảng biển quốc tế, đặc biệt là cảng nước sâu Lạch Huyện, cùng các KCN quy mô lớn như Tràng Duệ, DEEP C và Nam Đình Vũ, đã trở thành "trung tâm lắp ráp và xuất khẩu" (assembly and export hub) của cả miền Bắc. Sự kết hợp này tạo ra một chuỗi giá trị khép kín, từ sản xuất linh kiện đến lắp ráp thành phẩm và xuất khẩu đi toàn cầu, hứa hẹn tối ưu hóa chi phí logistics và nâng cao năng lực cạnh tranh cho toàn vùng.

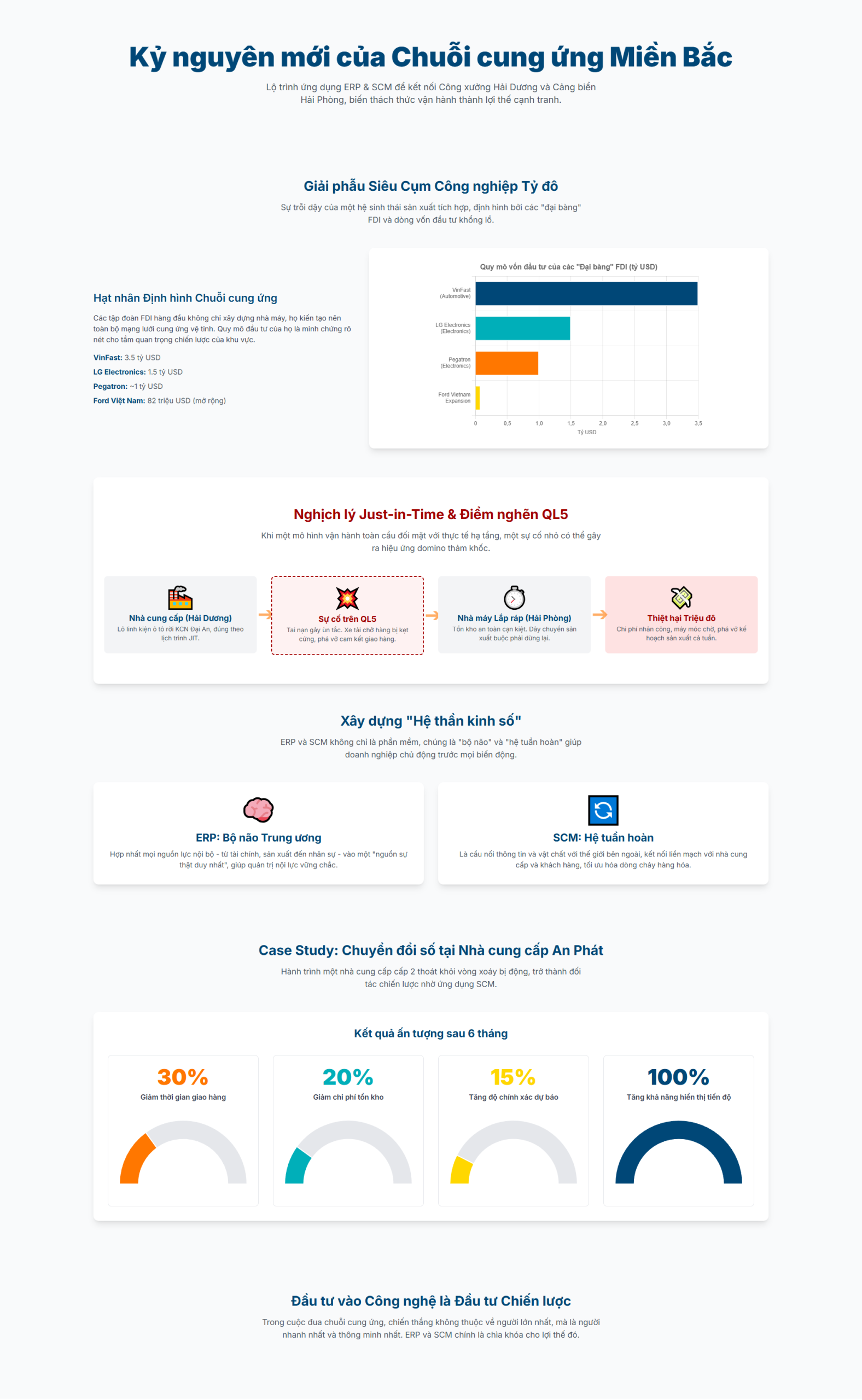

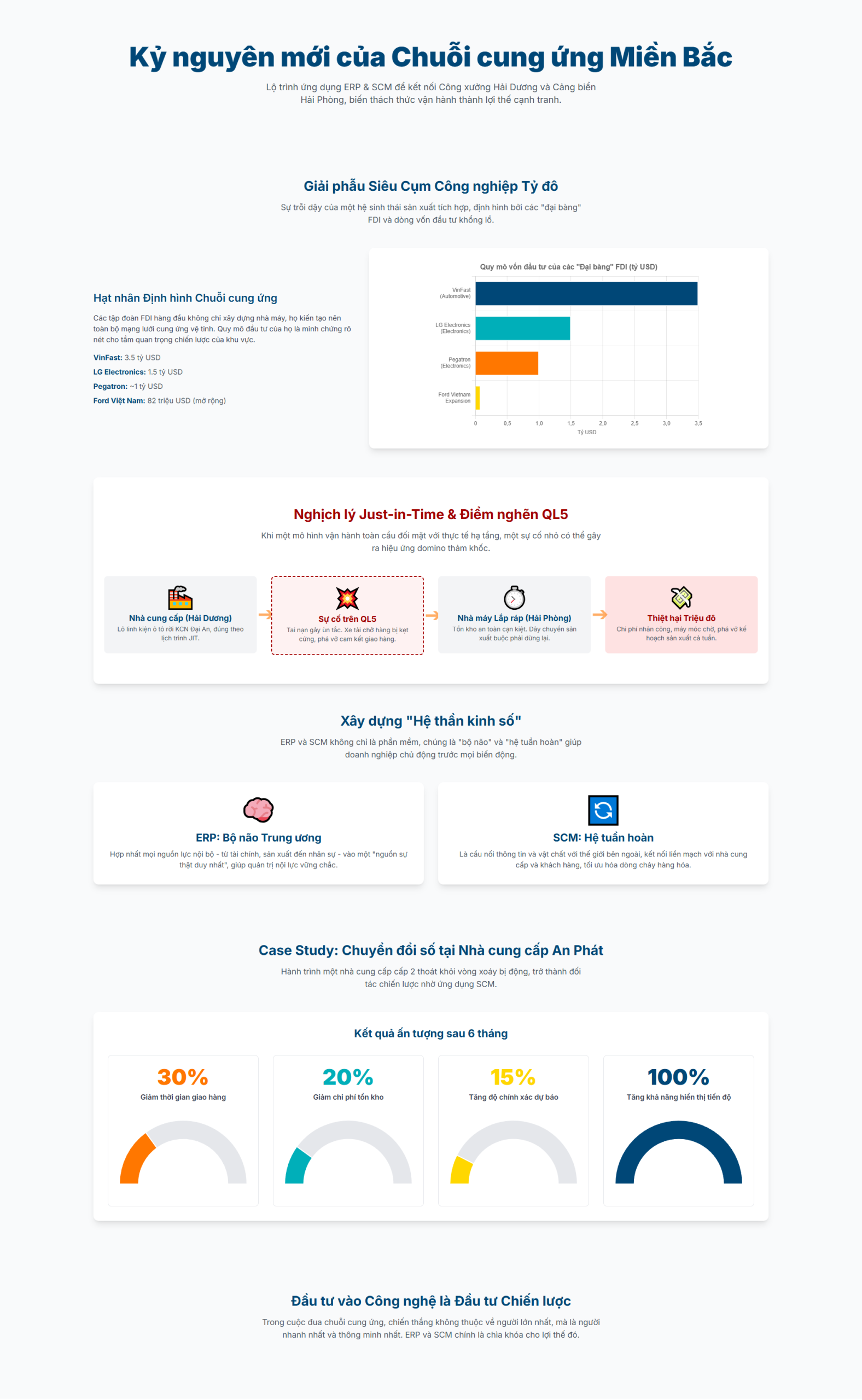

Các "Đại bàng" FDI - Hạt nhân định hình chuỗi cung ứng

Sự hiện diện của các tập đoàn đầu tư trực tiếp nước ngoài (FDI) hàng đầu không chỉ là những dự án riêng lẻ. Họ chính là những "hạt nhân" (nucleus) tạo ra một lực hấp dẫn khổng lồ, qua đó thu hút và định hình toàn bộ hệ sinh thái các nhà cung cấp vệ tinh xung quanh.

- Ngành Điện tử: Tổ hợp của LG tại KCN Tràng Duệ, với tổng vốn đầu tư lên tới 1.5 tỷ USD, chuyên sản xuất TV, thiết bị gia dụng và linh kiện ô tô, đã biến khu vực này thành một cứ điểm sản xuất quan trọng của tập đoàn trên toàn cầu. Song song đó, các dự án của Pegatron (nhà cung cấp chính cho Apple, Microsoft, Sony) tại KCN DEEP C và VSIP với tổng vốn đầu tư gần 1 tỷ USD càng khẳng định vị thế của Hải Phòng như một trung tâm sản xuất điện tử công nghệ cao.

- Ngành Ô tô: Nhà máy VinFast tại Hải Phòng, với diện tích 335 ha và vốn đầu tư 3.5 tỷ USD, là trung tâm của ngành công nghiệp ô tô Việt Nam, đặc biệt trong lĩnh vực xe điện. Cùng với đó, nhà máy lắp ráp của Ford Việt Nam tại Hải Dương, với công suất 14,000 xe/năm và khoản đầu tư mở rộng 82 triệu USD, tạo thành một cực đối trọng, hình thành nên một chuỗi cung ứng ô tô sôi động và phức tạp.

- Các nhà đầu tư chiến lược khác: Sự xuất hiện của Tập đoàn Deli (Trung Quốc) với nhà máy văn phòng phẩm trị giá 270 triệu USD tại KCN Đại An (Hải Dương) và Tập đoàn Trakmotive Global (Hoa Kỳ) với dự án sản xuất phụ tùng ô tô trị giá 60 triệu USD tại KCN Nam Đình Vũ (Hải Phòng) cho thấy sức hút đa dạng của siêu cụm này.

Sự tập trung dày đặc của cả các nhà sản xuất thiết bị gốc (OEMs) và các nhà cung cấp đa tầng (Tier 1, 2, 3) trong một khu vực địa lý nhỏ gọn đã làm thay đổi bản chất của chuỗi cung ứng. Mô hình tuyến tính truyền thống (Nhà cung cấp -> Nhà sản xuất -> Khách hàng) không còn phản ánh đúng thực tế. Thay vào đó, nó đã phát triển thành một

mạng lưới cung ứng (supply network) phức tạp, đa chiều. Một nhà cung cấp cơ khí chính xác tại KCN Đại An (Hải Dương) có thể không chỉ cung cấp trực tiếp cho nhà máy Ford gần đó mà còn là nhà cung cấp cấp 2 cho một đối tác cấp 1 của VinFast tại Hải Phòng. Do đó, một thay đổi nhỏ trong kế hoạch sản xuất của LG có thể tạo ra hiệu ứng gợn sóng, ảnh hưởng đến năng lực sản xuất của một công ty tưởng chừng không liên quan đang cung cấp cho Pegatron. Việc quản lý trong bối cảnh này không còn là tối ưu từng mắt xích riêng lẻ, mà là tối ưu hóa toàn bộ mạng lưới. Điều này đòi hỏi một cấp độ hoàn toàn mới về tầm nhìn và khả năng phối hợp, thứ mà các công cụ quản lý thủ công như email hay bảng tính không thể nào đáp ứng.

Bảng 1: Sơ lược các "Đại bàng" FDI trong Siêu Cụm Công nghiệp Hải Phòng - Hải Dương

"Nỗi đau" Đứt gãy trong Chuỗi cung ứng Just-in-Time (JIT)

Just-in-Time: Con dao hai lưỡi trong bối cảnh Việt Nam

Mô hình sản xuất "vừa đúng lúc" hay Just-in-Time (JIT), với mục tiêu tối thượng là "tồn kho bằng không" (zero inventory), từ lâu đã được xem là chuẩn mực vàng trong ngành sản xuất toàn cầu. Triết lý của JIT là chỉ sản xuất và giao những gì cần, với số lượng cần, tại đúng thời điểm cần. Tuy nhiên, khi áp dụng vào bối cảnh đặc thù của siêu cụm Hải Phòng - Hải Dương, mô hình này bộc lộ sự mong manh cố hữu và trở thành một con dao hai lưỡi. Hiệu quả của JIT phụ thuộc tuyệt đối vào sự ổn định và khả năng dự đoán của hai dòng chảy: dòng chảy thông tin (từ khách hàng đến nhà cung cấp) và dòng chảy vật chất (từ nhà cung cấp đến dây chuyền sản xuất). Các rủi ro kinh điển của JIT như sự phụ thuộc nặng nề vào nhà cung cấp, sự bất lực trước các cú sốc về nhu cầu, và nguy cơ gián đoạn toàn bộ chuỗi cung ứng chỉ vì một mắt xích gặp sự cố đều bị khuếch đại bởi các điều kiện hạ tầng và vận hành tại Việt Nam.

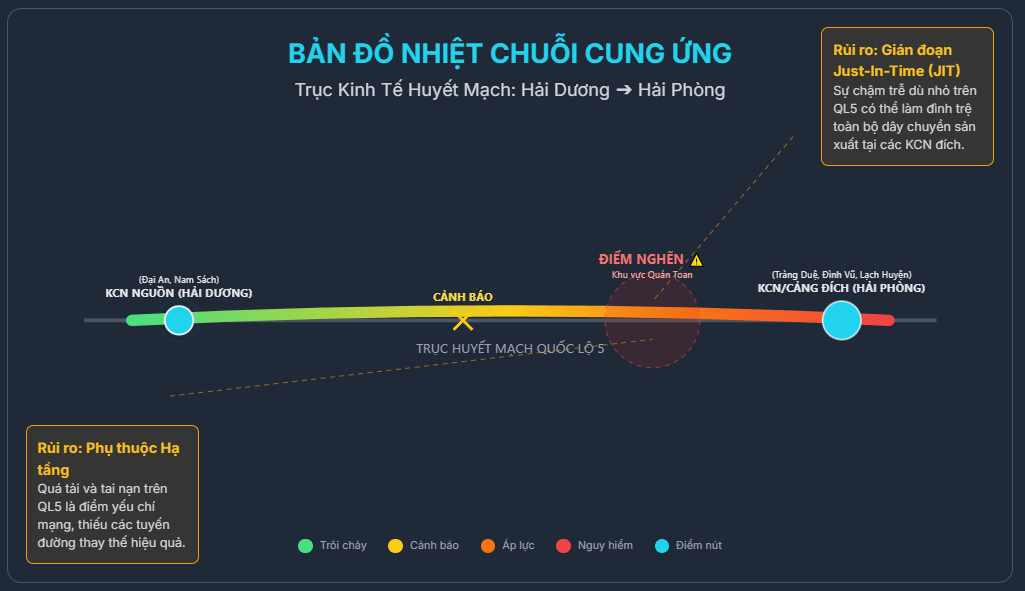

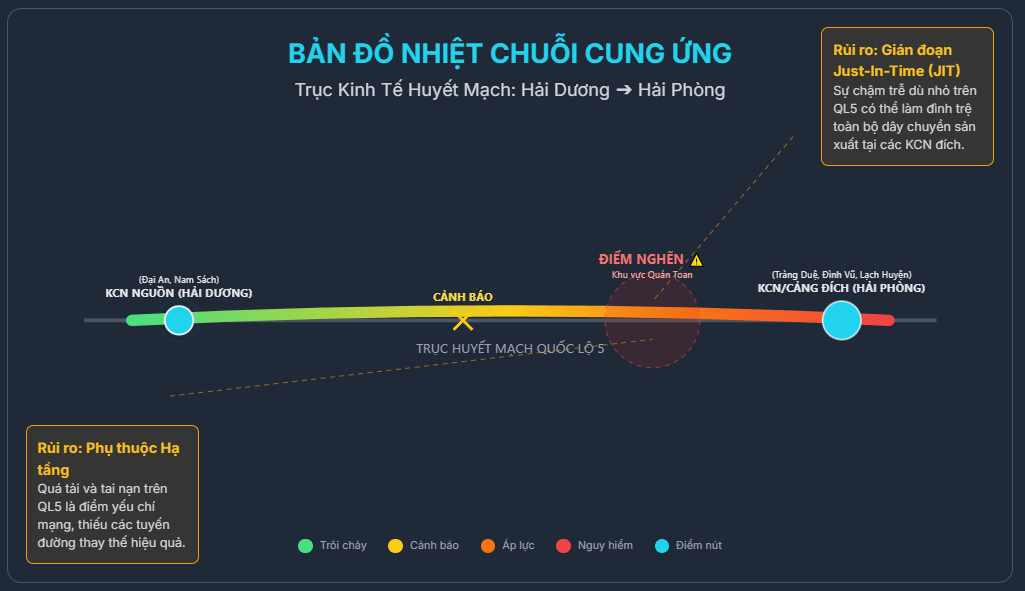

Kịch bản "ác mộng" hàng ngày: Khi QL5 trở thành điểm nghẽn chí mạng

Tuyến đường huyết mạch Quốc lộ 5, thay vì là một cây cầu nối liền mạch, lại thường xuyên trở thành "nút thắt cổ chai" lớn nhất, đe dọa trực tiếp đến cam kết giao hàng "đúng giờ" của mô hình JIT. Hãy hình dung một kịch bản "ác mộng" nhưng lại rất thực tế:

Vào 8 giờ sáng thứ Ba, một vụ tai nạn liên hoàn giữa 3 xe container xảy ra tại Km 64 trên QL5, đoạn qua huyện Kim Thành, Hải Dương. Giao thông lập tức ùn tắc kéo dài nhiều giờ. Cùng lúc đó, một lô hàng gồm 5,000 cụm linh kiện phanh từ một nhà cung cấp tại KCN Đại An đang trên đường đến dây chuyền lắp ráp của nhà máy Ford Việt Nam. Lịch trình sản xuất của Ford được tính toán đến từng phút, và lượng tồn kho an toàn (buffer stock) cho linh kiện này chỉ đủ dùng đến 10:30 sáng. Mọi nỗ lực tối ưu hóa bên trong nhà máy của Ford, từ robot tự động đến quy trình sản xuất tinh gọn, đều trở nên vô nghĩa vì một sự cố nằm hoàn toàn ngoài tầm kiểm soát. Hậu quả trực tiếp là dây chuyền lắp ráp phải ngừng hoạt động, gây thiệt hại hàng triệu USD từ chi phí nhân công, máy móc chờ, và nghiêm trọng hơn là phá vỡ kế hoạch sản xuất của cả tuần.

Kịch bản này không phải là cá biệt. Các vấn đề như tình trạng công nhân đi ngược chiều để vào các KCN như KCN Nomura, Tân Trường , hay các lối mở tự phát nguy hiểm cắt ngang dải phân cách đã biến QL5 thành một môi trường vận tải đầy rủi ro và khó lường, là kẻ thù không đội trời chung của triết lý JIT.

Sự trớ trêu này bộc lộ một xung đột căn bản: các "đại bàng" FDI như LG, Ford, Pegatron mang đến những tiêu chuẩn vận hành toàn cầu, trong đó JIT là một yêu cầu gần như bắt buộc đối với các nhà cung cấp của họ. Để có thể tham gia vào chuỗi cung ứng, các doanh nghiệp Việt Nam, đặc biệt ở cấp 2 và cấp 3, bị đặt vào thế phải tuân thủ những yêu cầu khắt khe này. Tuy nhiên, họ lại phải hoạt động trong một môi trường mà hạ tầng giao thông và hệ sinh thái các nhà cung cấp khác chưa hoàn toàn tương thích với sự chính xác tuyệt đối mà JIT đòi hỏi. Thách thức của ngành công nghiệp phụ trợ ô tô Việt Nam về tỷ lệ nội địa hóa thấp, phụ thuộc vào nhập khẩu và năng lực công nghệ còn hạn chế càng làm vấn đề thêm trầm trọng. Điều này tạo ra một sự bất tương xứng, giống như việc cố gắng chạy một "phần mềm" vận hành cấp thế giới trên một "phần cứng" hạ tầng còn nhiều bất cập. "Nỗi đau" của doanh nghiệp không chỉ là kẹt xe, mà là nỗi đau của sự xung đột giữa kỳ vọng và thực tại. Giải quyết bài toán này không thể chỉ trông chờ vào việc xây thêm đường, mà phải bắt đầu từ việc xây dựng một hệ thống thông tin đủ thông minh để dự báo và giảm thiểu rủi ro.

Sơ đồ 1: Siêu hành lang Kinh tế Hải Phòng - Hải Dương và các Điểm nghẽn

Một sơ đồ trực quan sẽ mô tả dòng chảy hàng hóa (biểu thị bằng các mũi tên) xuất phát từ các KCN của Hải Dương (Đại An, Nam Sách). Các mũi tên này hội tụ trên trục QL5, nơi được đánh dấu bằng các biểu tượng cảnh báo (⚠️) tượng trưng cho tai nạn, ùn tắc. Điểm đến cuối cùng là các KCN ở Hải Phòng (Tràng Duệ, Đình Vũ) và Cảng Lạch Huyện. Sơ đồ này sẽ làm nổi bật các rủi ro như "Gián đoạn JIT" và "Phụ thuộc vào hạ tầng giao thông", giúp các nhà lãnh đạo nhận diện ngay lập tức các điểm yếu trong chuỗi cung ứng của mình.

ERP và SCM - Xây dựng "Hệ thần kinh số" cho Chuỗi cung ứng

Để đối phó với một môi trường bên ngoài đầy biến động, nguyên tắc đầu tiên là phải nắm vững và kiểm soát được toàn bộ nội lực của doanh nghiệp. Đây chính là lúc các hệ thống công nghệ thông tin đóng vai trò then chốt, hoạt động như một hệ thần kinh kỹ thuật số để kết nối và điều phối mọi hoạt động.

ERP - "Bộ não Trung ương" Quản trị Nội lực

Hệ thống Hoạch định Nguồn lực Doanh nghiệp (ERP) chính là công cụ để xây dựng nền tảng nội lực vững chắc. Vai trò cốt lõi của ERP là phá vỡ các "ốc đảo thông tin" (information silos) tồn tại cố hữu giữa các phòng ban như Kế toán, Sản xuất, Mua hàng, và Kho. Bằng cách hợp nhất tất cả vào một cơ sở dữ liệu duy nhất, ERP tạo ra "một phiên bản sự thật duy nhất" (a single source of truth) cho toàn bộ doanh nghiệp.

Trong môi trường sản xuất, vai trò của ERP được thể hiện rõ rệt:

- Tích hợp toàn diện: ERP liên kết mọi hoạt động, từ việc ghi nhận một đơn hàng mới của bộ phận kinh doanh, đến việc lập kế hoạch sản xuất, tính toán nhu cầu nguyên vật liệu (MRP), quản lý tài chính và nhân sự trên một hệ thống thống nhất.

- Kiểm soát tài chính và chi phí: Hệ thống cung cấp một cái nhìn chính xác và tức thời về chi phí sản xuất, giá vốn hàng bán, lợi nhuận trên từng đơn hàng, giúp ban lãnh đạo đưa ra các quyết định về giá và chiến lược kinh doanh dựa trên dữ liệu thực tế.

- Hoạch định và điều độ sản xuất: Dựa trên các đơn hàng đã được xác nhận, phân hệ sản xuất của ERP giúp lập kế hoạch sản xuất chi tiết, lên lịch trình cho từng máy móc, phân bổ nhân công, và tự động tạo ra các yêu cầu mua nguyên vật liệu cần thiết, đảm bảo sản xuất không bị gián đoạn.

Có thể hình dung ERP giống như

hệ thần kinh trung ương của cơ thể doanh nghiệp. Nó biết rõ cơ thể đang có bao nhiêu năng lượng (tài chính), các cơ bắp (máy móc, nhân công) có thể hoạt động với công suất ra sao, và cần bao nhiêu "dinh dưỡng" (nguyên vật liệu) để duy trì hoạt động một cách tối ưu.

SCM - "Hệ tuần hoàn" Kết nối Thế giới Bên ngoài

Nếu ERP là về quản trị "bên trong", thì hệ thống Quản lý Chuỗi cung ứng (SCM) là về quản lý các tương tác với "thế giới bên ngoài". Hệ thống SCM đóng vai trò là cầu nối thông tin và vật chất giữa doanh nghiệp với mạng lưới phức tạp gồm các nhà cung cấp, đối tác logistics và khách hàng cuối cùng.

Vai trò cụ thể của SCM trong chuỗi cung ứng bao gồm:

- Tăng cường kết nối và hợp tác: SCM tạo ra một nền tảng chung (một cổng thông tin hoặc qua kết nối EDI) để chia sẻ thông tin về đơn hàng, lịch sản xuất dự báo, mức tồn kho và lịch giao hàng với các đối tác trong chuỗi. Điều này giúp tăng cường sự minh bạch và tin cậy.

- Tối ưu hóa dòng chảy hàng hóa: SCM quản lý toàn bộ vòng đời của sản phẩm, từ việc tìm nguồn cung ứng nguyên vật liệu, theo dõi quá trình sản xuất, điều phối việc giao hàng và thậm chí là quản lý quy trình xử lý hàng trả lại một cách hiệu quả.

- Nâng cao hiệu quả logistics: Bằng cách cung cấp tầm nhìn toàn cảnh về chuỗi cung ứng, SCM giúp doanh nghiệp tối ưu hóa chi phí vận chuyển và lưu kho, giảm thiểu thời gian chờ đợi tại các cảng và kho bãi.

Hệ thống SCM có thể được ví như

hệ tuần hoàn và các giác quan của cơ thể. Nó "cảm nhận" những tín hiệu và nhu cầu từ thị trường, sau đó điều phối dòng chảy "dinh dưỡng" (nguyên vật liệu) từ các nhà cung cấp vào cơ thể và đưa "sản phẩm" (thành phẩm) đến đúng nơi cần thiết, vào đúng thời điểm.

Sức mạnh cộng hưởng từ việc Tích hợp ERP và SCM

Sức mạnh thực sự chỉ được giải phóng khi "bộ não trung ương" ERP và "hệ tuần hoàn" SCM được tích hợp và hoạt động như một thể thống nhất. Khi hoạt động riêng lẻ, mỗi hệ thống đều có những điểm mù. Một doanh nghiệp chỉ có ERP sẽ có dữ liệu nội bộ rất tốt nhưng lại phản ứng chậm với những thay đổi của thị trường; họ biết mình có thể sản xuất 10,000 sản phẩm một cách hiệu quả, nhưng không biết rằng thị trường tuần tới chỉ cần 5,000. Ngược lại, một doanh nghiệp chỉ có SCM có thể nắm bắt rất nhanh nhu cầu thị trường đang tăng vọt lên 15,000 sản phẩm, nhưng lại không chắc chắn liệu nhà máy có đủ năng lực, nguyên vật liệu và dòng tiền để đáp ứng hay không.

Khi ERP và SCM được tích hợp, một vòng lặp thông tin khép kín, thông minh được tạo ra. Tín hiệu về một đơn hàng lớn hoặc một sự thay đổi trong dự báo nhu cầu từ hệ thống SCM sẽ ngay lập tức được truyền đến "bộ não" ERP. ERP sẽ phân tích tín hiệu này, đối chiếu với năng lực sản xuất thực tế, mức tồn kho hiện tại và tình hình tài chính. Sau đó, ERP sẽ gửi lại "mệnh lệnh" chính xác cho SCM: "Chấp nhận đơn hàng. Tự động tạo yêu cầu mua thêm X tấn nguyên vật liệu từ nhà cung cấp Y, và lên lịch giao hàng cho khách hàng vào ngày Z". Sự tích hợp này biến chuỗi cung ứng từ một chuỗi các hành động

phản ứng (reactive) bị động thành một chuỗi các quyết định

chủ động (proactive) dựa trên dữ liệu. Đây chính là bản chất của một chuỗi cung ứng thông minh và có khả năng chống chịu (resilient supply chain), giải quyết được tận gốc rễ sự xung đột giữa kỳ vọng và thực tại đã được phân tích ở Phần 2.

Case Study: Chuyển đổi số tại Nhà cung cấp Phụ tùng Ô tô An Phát

Để minh họa cho sức mạnh của việc ứng dụng công nghệ, hãy xem xét một case study giả định về quá trình chuyển đổi số của một nhà cung cấp phụ tùng ô tô điển hình trong siêu cụm công nghiệp Hải Phòng - Hải Dương.

Bối cảnh: Thách thức của một nhà cung cấp cấp 2 trong mạng lưới của VinFast

Công ty Cổ phần Cơ khí Chính xác An Phát, đặt tại KCN Đại An, Hải Dương , là một nhà cung cấp cấp 2 (Tier-2 supplier) điển hình. Họ chuyên sản xuất các chi tiết dập kim loại và khách hàng chính của họ là một nhà cung cấp cấp 1 (Tier-1) lớn cho VinFast. Để tồn tại trong mạng lưới này, An Phát phải tuân thủ các yêu cầu cực kỳ nghiêm ngặt về tiến độ giao hàng và chất lượng theo chuẩn JIT của ngành công nghiệp ô tô, nơi mà sự chậm trễ dù chỉ vài giờ cũng không được chấp nhận.

Vấn đề (Problem): Vòng xoáy của sự bị động và chi phí

Trước khi chuyển đổi số, An Phát bị mắc kẹt trong một vòng xoáy của các vấn đề cố hữu:

- Phản ứng chậm với thay đổi đơn hàng: Khách hàng cấp 1 thường xuyên thay đổi lịch sản xuất và gửi yêu cầu điều chỉnh lịch giao hàng với thời gian báo trước rất ngắn. Với quy trình quản lý hoàn toàn thủ công qua email và các file Excel rời rạc, ban lãnh đạo An Phát không thể ngay lập tức đánh giá được tác động của sự thay đổi này lên lịch sản xuất nội bộ và kế hoạch đặt hàng nguyên vật liệu.

- Tồn kho hỗn loạn và ứ đọng vốn: Để "phòng thủ" trước sự bất định của đơn hàng và sự thiếu tin cậy của nhà cung cấp nguyên liệu, An Phát buộc phải duy trì một lượng lớn tồn kho nguyên vật liệu (thép cuộn) và bán thành phẩm. Cách làm này không chỉ gây ứ đọng một lượng vốn lưu động khổng lồ mà còn làm tăng vọt chi phí lưu kho và rủi ro hàng hóa bị lỗi thời hoặc hư hỏng. Đây là một thách thức điển hình mà nhiều doanh nghiệp công nghiệp phụ trợ Việt Nam đang đối mặt.

- Thiếu minh bạch, xói mòn niềm tin: Mỗi khi khách hàng gọi điện hỏi về tiến độ của một lô hàng, bộ phận kinh doanh của An Phát phải mất hàng giờ để gọi điện xuống xưởng sản xuất, kiểm tra với quản lý kho rồi mới có thể trả lời. Việc thiếu dữ liệu thời gian thực (real-time data) này không chỉ gây khó chịu cho khách hàng mà còn làm xói mòn nghiêm trọng niềm tin của họ. Trong bối cảnh VinFast đang tích cực tìm kiếm và nâng đỡ các nhà cung cấp nội địa có năng lực để tăng tỷ lệ nội địa hóa , sự thiếu chuyên nghiệp này có thể khiến An Phát bị loại khỏi cuộc chơi.

Giải pháp (Solution): Triển khai SCM tích hợp - Lấy lại quyền chủ động

Nhận thấy không thể tiếp tục hoạt động theo lối cũ, ban lãnh đạo An Phát quyết định đầu tư vào một hệ thống Quản lý Chuỗi cung ứng (SCM) chuyên dụng. Chiến lược của họ là tập trung vào hai module cốt lõi có thể giải quyết những "nỗi đau" lớn nhất và mang lại lợi tức đầu tư (ROI) nhanh nhất.

- Module 1: Hoạch định Nhu cầu (Demand Planning):

- Chức năng: Thay vì chờ email, hệ thống SCM mới cho phép An Phát nhận trực tiếp lịch sản xuất dự báo (forecast) hàng tuần, hàng tháng từ khách hàng qua một cổng thông tin (portal) hoặc kết nối EDI. Module Demand Planning sẽ tự động phân tích các dự báo này, so sánh với dữ liệu bán hàng trong quá khứ, và tạo ra một kế hoạch nhu cầu nguyên vật liệu cùng lịch sản xuất sơ bộ.

- Lợi ích: An Phát giờ đây có thể nhìn thấy trước nhu cầu của khách hàng trong nhiều tuần tới. Điều này cho phép họ chuyển từ thế bị động sang chủ động: chủ động đàm phán với các nhà cung cấp thép để có giá tốt hơn, chủ động lên kế hoạch sản xuất để tối ưu hóa việc sử dụng máy móc và nhân công.

- Module 2: Quản lý Kho Nâng cao (Advanced WMS - Warehouse Management System):

- Chức năng: Module này cung cấp khả năng hiển thị tồn kho theo thời gian thực (real-time inventory visibility) đến từng vị trí, từng lô hàng trong kho bằng công nghệ mã vạch. Khi một lệnh sản xuất được tạo ra từ module Demand Planning, hệ thống WMS sẽ tự động chỉ dẫn cho công nhân kho lộ trình lấy nguyên vật liệu tối ưu nhất (optimized picking route). Khi thành phẩm được sản xuất xong và nhập kho, dữ liệu được cập nhật ngay lập tức và hiển thị trên dashboard của bộ phận kinh doanh và ban lãnh đạo.

- Lợi ích: Đây là yếu tố thay đổi cuộc chơi. Giờ đây, khi khách hàng gọi hỏi về một đơn hàng, nhân viên kinh doanh có thể nhìn vào màn hình và trả lời ngay lập tức: "Thưa anh/chị, chúng tôi hiện có sẵn 2,000 sản phẩm trong kho tại vị trí A-05. Lô 3,000 sản phẩm tiếp theo sẽ hoàn thành và sẵn sàng giao vào lúc 4 giờ chiều nay."

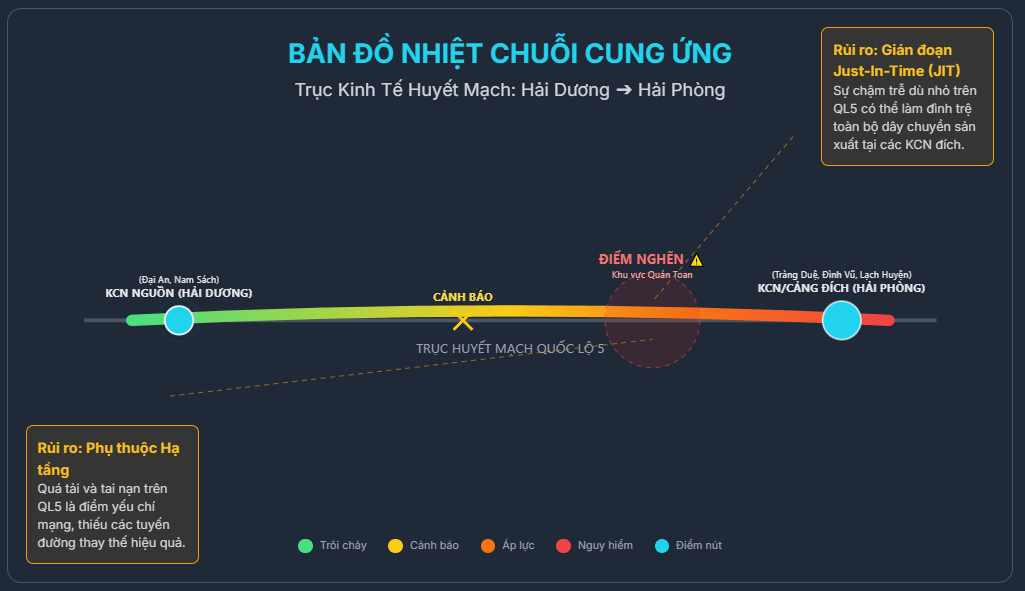

Kết quả (Result): Những con số biết nói và lợi thế chiến lược

Sau 6 tháng triển khai, sự thay đổi tại An Phát không chỉ là những cải tiến nhỏ lẻ mà là một cuộc cách mạng về vận hành.

- Hiệu quả vận hành được định lượng:

- Thời gian từ lúc nhận yêu cầu thay đổi của khách hàng đến lúc xác nhận lại lịch giao hàng mới giảm 30%.

- Chi phí tồn kho giảm 20% nhờ loại bỏ được lượng lớn hàng tồn kho "phòng thủ" không cần thiết, giúp giải phóng một lượng vốn đáng kể.

- Độ chính xác trong dự báo sản xuất tăng 15%, loại bỏ gần như hoàn toàn tình trạng sản xuất thừa gây lãng phí hoặc sản xuất thiếu gây trễ hẹn.

- Lợi thế chiến lược không thể định lượng:

- Khả năng cung cấp dữ liệu tiến độ thời gian thực cho khách hàng tăng 100%. An Phát không còn là một nhà cung cấp bị động, luôn phải xin lỗi vì chậm trễ. Họ đã trở thành một đối tác chiến lược, đáng tin cậy, một mắt xích vững chắc trong chuỗi cung ứng của khách hàng.

- Với hiệu quả vận hành và sự chuyên nghiệp đã được chứng minh, An Phát giờ đây có đủ tự tin và năng lực để tham gia các buổi đánh giá nhà cung cấp của VinFast, với mục tiêu trở thành nhà cung cấp cấp 1 trong tương lai gần - một bước nhảy vọt về vị thế và lợi nhuận.

Kết bài

Trong kỷ nguyên mới của siêu cụm công nghiệp Hải Phòng - Hải Dương, cuộc chơi đã thay đổi. Lợi thế cạnh tranh không còn đến từ quy mô nhà xưởng hay giá nhân công rẻ, mà đến từ

tốc độ và trí thông minh của chuỗi cung ứng. Cuộc đua thực sự mà các doanh nghiệp phải tham gia là cuộc đua về dữ liệu. Việc xây dựng một "hệ thần kinh số" với xương sống là sự tích hợp chặt chẽ giữa ERP và SCM không còn là một lựa chọn, mà là một yêu cầu bắt buộc. Đây không phải là một khoản chi phí công nghệ đơn thuần, mà là một

khoản đầu tư chiến lược vào khả năng tồn tại và phát triển bền vững. Nó là nền tảng để doanh nghiệp trở nên linh hoạt (agile), có khả năng chống chịu trước các cú sốc (resilient), và đủ sức cạnh tranh trên một sân chơi toàn cầu ngày càng phẳng và khốc liệt.

Hành trình chuyển đổi số đã rõ ràng, nhưng điểm xuất phát của mỗi doanh nghiệp lại khác nhau. Một câu hỏi quan trọng được đặt ra: "Giữa ERP - nền tảng quản trị nội bộ, và SCM - cây cầu kết nối với thế giới bên ngoài, đâu là ưu tiên hàng đầu cho doanh nghiệp của bạn?"

Khám phá câu trả lời và xây dựng lộ trình phù hợp nhất cho doanh nghiệp của bạn trong bài phân tích chuyên sâu tiếp theo:

ERP và SCM: Doanh nghiệp Sản xuất của bạn cần Hệ thống nào trước?